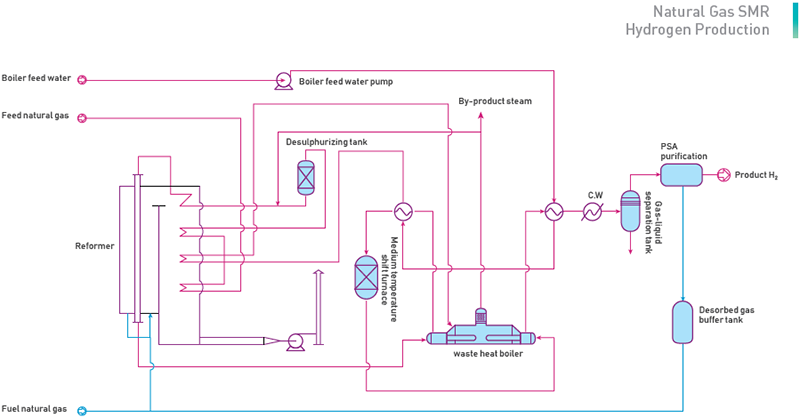

Le procédé de reformage de l'hydrogène par vapeur comprend principalement quatre étapes : prétraitement du gaz brut, reformage à la vapeur du gaz naturel, conversion du monoxyde de carbone, purification de l'hydrogène.

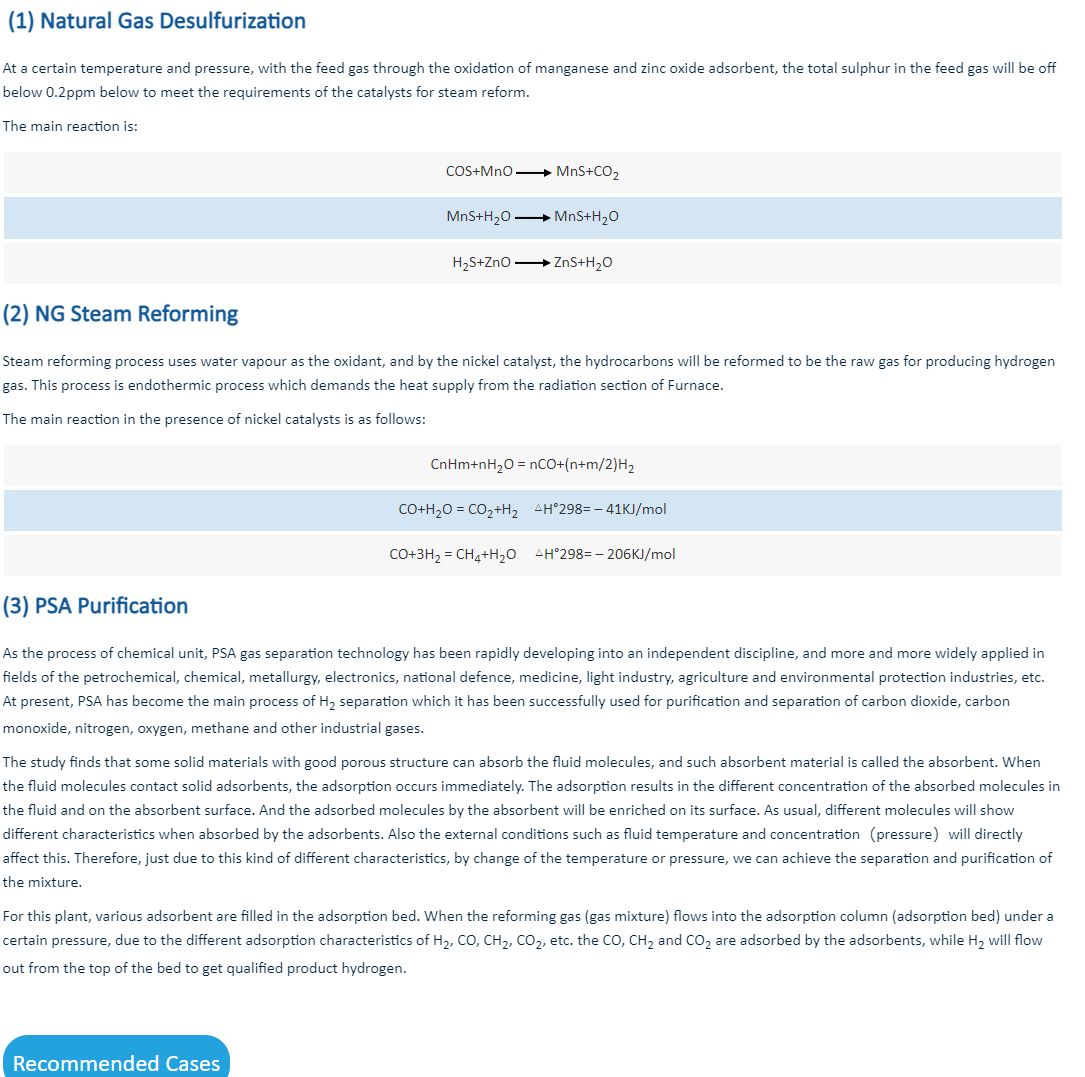

La première étape est le prétraitement des matières premières, qui fait principalement référence à la désulfuration du gaz brut, le fonctionnement réel du processus utilise généralement l'oxyde de zinc de la série d'hydrogénation du cobalt-molybdène comme désulfurant pour convertir le soufre organique du gaz naturel en soufre inorganique, puis l'éliminer.

La deuxième étape est le reformage à la vapeur du gaz naturel, qui utilise un catalyseur au nickel dans le reformeur pour convertir les alcanes du gaz naturel en gaz de base dont les principaux composants sont le monoxyde de carbone et l'hydrogène.

La troisième étape est le déplacement du monoxyde de carbone. Il réagit avec la vapeur d'eau en présence d'un catalyseur, générant ainsi de l'hydrogène et du dioxyde de carbone et obtenant un gaz de conversion principalement composé d'hydrogène et de dioxyde de carbone.

La dernière étape consiste à purifier l'hydrogène. Désormais, le système de purification de l'hydrogène le plus couramment utilisé est le système de séparation et de purification par adsorption modulée en pression (PSA). Ce système présente les caractéristiques d’une faible consommation d’énergie, d’un processus simple et d’une grande pureté d’hydrogène.

Caractéristiques techniques de la production d’hydrogène au gaz naturel

1. La production d’hydrogène via le gaz naturel présente les avantages d’une production d’hydrogène à grande échelle et d’une technologie mature, et constitue actuellement la principale source d’hydrogène.

2. L'unité de production d'hydrogène au gaz naturel est dotée d'un dérapage à haute intégration, d'une automatisation élevée et est facile à utiliser.

3. La production d’hydrogène par reformage à la vapeur représente un coût d’exploitation bon marché et une courte période de récupération.

4. Usine de production d'hydrogène de TCWY Réduction de la consommation de carburant et des émissions d'échappement grâce à la combustion des gaz désorbés PSA.